Qu'est-ce que le revêtement PVD ?

PVD fait référence à un dépôt physique en phase vapeur. Le revêtement PVD est un processus utilisé pour déposer un mince film de matériau sur une surface. Le matériau est typiquement un métal ou un alliage métallique. Le procédé consiste à évaporer le matériau dans une chambre à vide et à le déposer sur la surface à revêtir.

Pourquoi choisir le revêtement PVD ? En appliquant le matériau de revêtement au niveau atomique ou moléculaire, le revêtement PVD permet d'obtenir des revêtements extrêmement purs et hautement performants qui peuvent être plus adaptés à certaines applications que d'autres techniques de revêtement.

Processus de fabrication du PVD

Le processus de fabrication PVD consiste à chauffer un matériau (tel qu'un métal) dans une chambre à vide jusqu'à ce qu'il se vaporise, puis à condenser la vapeur sur le substrat pour former un film mince.

La procédure de revêtement PVD est réalisée à des températures allant de 50 à 600 degrés Celsius et est appelée méthode « à vue directe ». Les atomes vaporisés du matériau solide traversent la chambre à vide et se déposent sur n'importe quel objet sur leur passage.

Pour garantir un revêtement correct d'un objet, il est nécessaire soit de le positionner correctement dans la chambre, soit de le faire pivoter pendant le processus de revêtement pour recouvrir toutes les parties de l'objet.

Il existe plusieurs types de PVD, notamment la pulvérisation cathodique, l’évaporation et le placage ionique. Le processus spécifique dépendra des propriétés souhaitées du film et du matériau déposé. Le PVD est utilisé dans un large éventail d'applications, notamment dans la production de semi-conducteurs, de revêtements pour outils de coupe et de revêtements décoratifs pour montres et bijoux.

Les matériaux de revêtement

Divers matériaux sont couramment utilisés pour les revêtements PVD, notamment le titane, le zirconium, le cuivre, l'aluminium et l'acier inoxydable. L’or est également un choix populaire pour les applications électroniques aérospatiales. Les revêtements peuvent être appliqués sur divers substrats tels que le nylon, les plastiques, le verre, la céramique et les métaux.

Avantages de l'utilisation des revêtements PVD

Les revêtements PVD sont durables car ils sont appliqués dans un environnement sous vide, ce qui permet le dépôt du matériau de revêtement sous une forme pure et hautement contrôlée. Il en résulte un revêtement dense, dur et lisse, très résistant à l'usure, à la corrosion et aux températures élevées.

Les revêtements PVD sont généralement appliqués en couches très fines, ce qui contribue à réduire les contraintes du substrat et à améliorer la durabilité globale du revêtement.

Les revêtements PVD sont également tolérants aux températures élevées. Le processus de dépôt se produit à des températures élevées, ce qui permet au revêtement de adhérer fortement au substrat, ce qui entraîne une tolérance aux températures élevées. De plus, le matériau de revêtement est généralement choisi pour ses propriétés de tolérance aux températures élevées, qui contribuent en outre à sa capacité à résister à des températures élevées.

Les revêtements PVD sont souvent utilisés dans des applications à haute température telles que les composants de turbines à gaz aérospatiales, automobiles et industrielles.

L'utilisation des revêtements PVD sur la conception et la technologie des produits

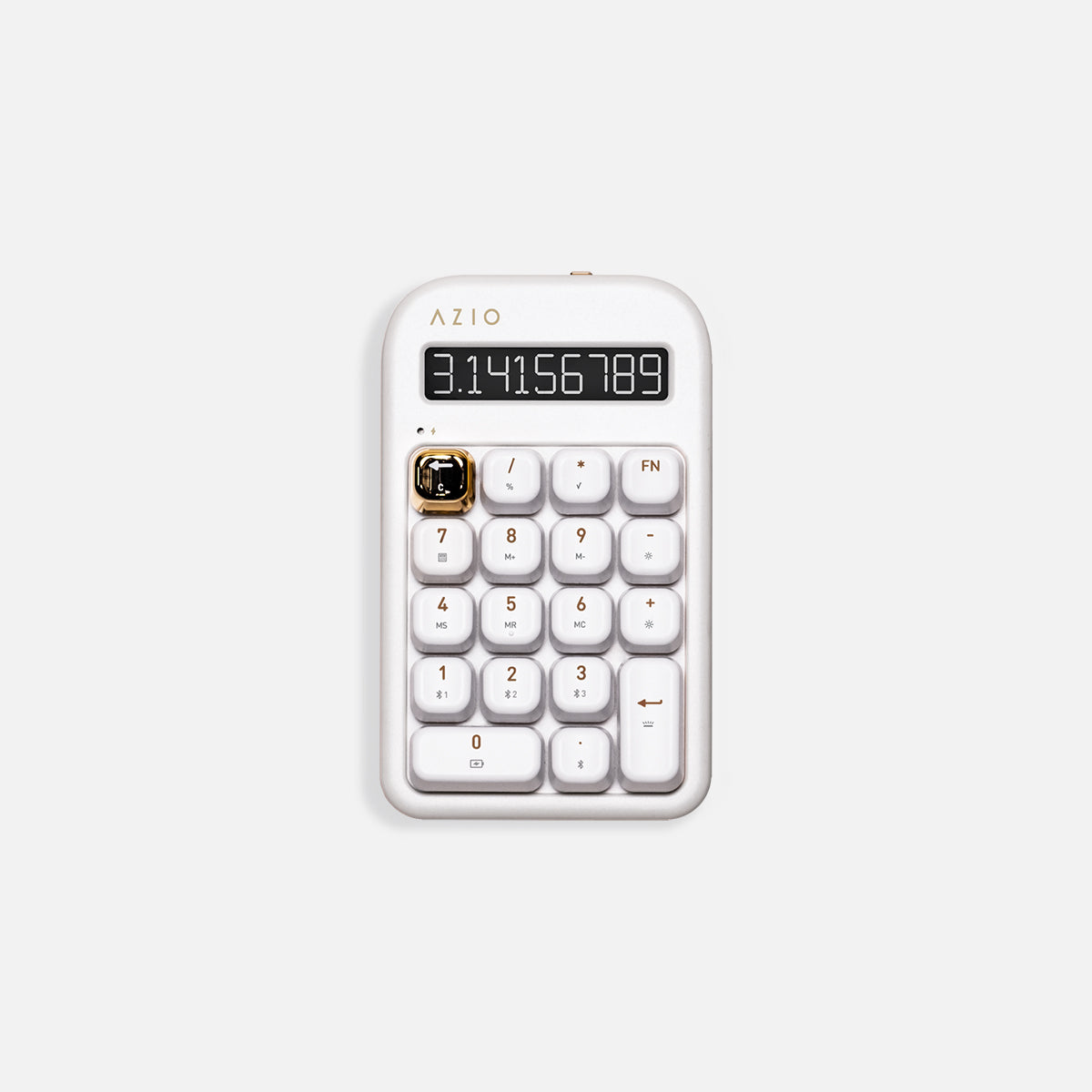

Les revêtements PVD peuvent être utilisés pour créer une variété de finitions décoratives telles que l'or, l'or rose, le noir et le bronze. Ces finitions peuvent être utilisées pour créer un look unique pour un produit et peuvent également être utilisées pour correspondre à une marque ou à une esthétique de design spécifique.

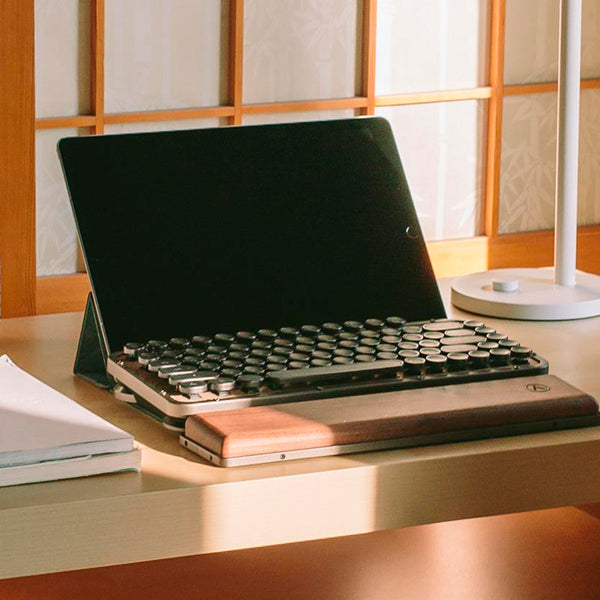

Les revêtements PVD sont considérés comme une finition haut de gamme pour les claviers mécaniques au sein de la communauté des claviers. Ils sont appréciés pour leur durabilité, leur résistance à l’usure et leur capacité à donner un aspect unique et de haute qualité au clavier.

De plus, les revêtements PVD peuvent créer diverses finitions, telles qu'une finition mate ou brillante, donnant au clavier un aspect personnalisé. Certaines personnes dans la communauté des claviers ont signalé que les touches à revêtement PVD peuvent être plus fluides et offrir une expérience de frappe légèrement différente.

Le PVD est la technologie la plus couramment utilisée dans l’industrie des revêtements. À mesure que la conception et le développement des produits s'améliorent, le revêtement PVD peut devenir une solution viable à divers problèmes.